16

16

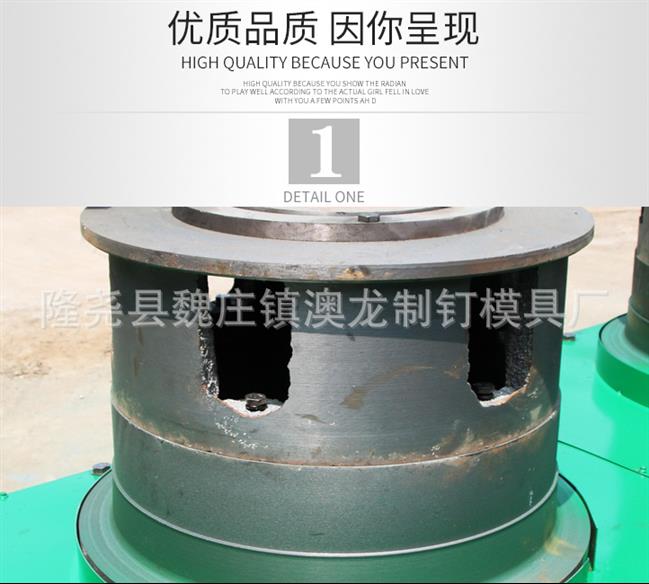

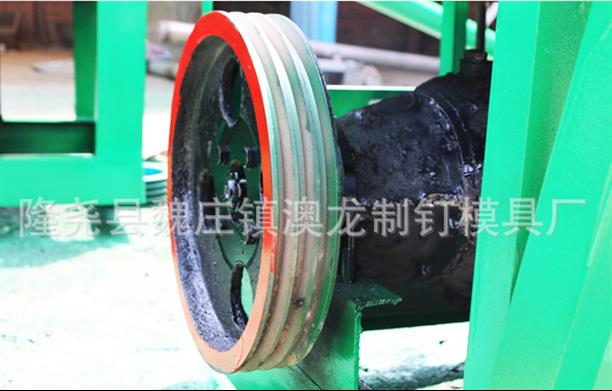

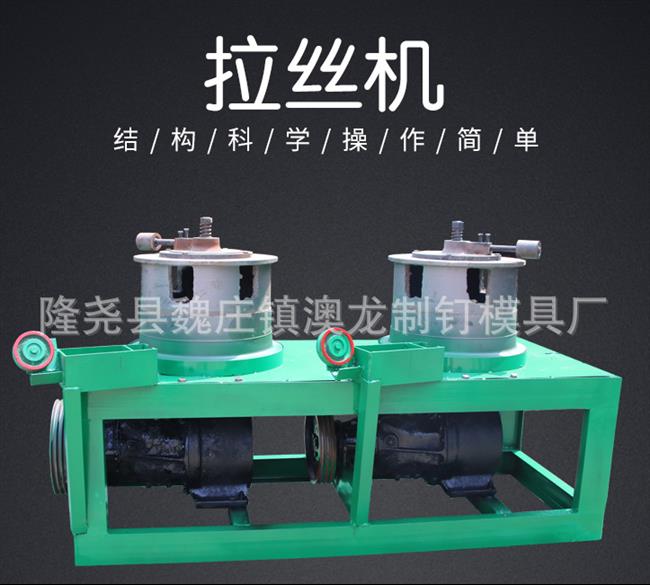

卧式直进式拉丝机是由多个拉拔头组成的小型连续生产设备,通过逐级拉拔,并将拉拔头置于水箱中,最后将钢丝拉到所需的规格。就国内几个主要水箱式拉丝机生产商来看,一般配置了20个左右的拉拔头。通过每一级的拉拔后,钢丝的线径发生了变化,所以每个拉拔头工作线速度也应有变化。在整个拉拔过程中,只需要1台电动机通过机械传动或齿轮箱来驱动。根据拉模配置的不同,各个拉拔头的拉拔速度也要变化。

拉丝工艺过程主要由有放线,拉丝,收线等几个基本步骤

1.放线: 金属丝的放线,对于整个拉丝机环节来说,其控制没有过高的精度要求,大部分拉丝机械,放线的操作是通过变频器驱动放线架实现的,但也有部分双变频控制的拉丝机械,甚至直接通过拉丝环节的丝线张力牵伸送进拉丝机,实现自由放线;

2.拉丝: 拉丝环节是拉丝机较为重要的工作环节。不同金属物料,不同的丝质品种和要求,拉丝环节有很大的不同,文章的后面将详细说明水箱式拉丝机与直进式拉丝机具体操作过程;

3.收线: 收线环节的工作速度决定了整个拉丝机械的生产效率,也是整个系统较难控制的部分。在收线部分,常用的控制技术有同步控制与张力控制实现金属制品的收卷;

塑料拉丝机产品均为免烘排气节能塑料拉丝机的主要特征是在料筒上设有排气口,并且料筒至少有两节以上相连接。其**节料筒内螺杆的螺距与其后的不同,不需要塑料搅拌机搅拌,并能够吸出塑料在搅拌中产生的水分,所拉的塑料丝,厚度均匀、光滑,不易断丝,而且工作效率高,耗能少。

数控直进式拉丝机虽然投资比较大,对操作维护水平要求比较高,但是能较大幅度地提高各种大规格钢丝的质量和产品,这是其它拉丝机无法取代的优点,因此未来必将用于金属制品的生产中,尤其是大规格的低松弛预应力钢丝、钢绞线,大规格高强度高韧性的矿用钢绳钢丝和大规格的异形钢丝生产,并且在这些金属制品的生产中发挥着越来越重要的作用。

数控直进式拉丝机属于滑动式拉丝机,生产时的钢丝根据细规格钢丝生产时接触槽与淬火槽之间的中点位置较为妥当,该电加热作业线改造后,经过一段时间的生产,达到预期的效果,主要表现在:

(1)在原技术参数几乎不用改变的前提下,实现了*两用的目标。

(2)由于两种规格钢丝可以同时进行生产,因此当一种规格钢丝需要跑头时,另一种规格的钢丝可以继续生产,从而避免了更换规格时出现生产间断的现象,提高了生产效率,降低了生产成本。

(3)由于两种不同规格的钢丝可以实现产量上的优化组合,从作业线实际产量的统计情况来看,改造后作业线的产量比改造前高20%-25%。

(4)提高了设备的利用率,特别是电加热整流装置的利用率

拉丝机操作要求:

⑴、加工作业前应认真阅读图纸和技术资料,以免造成批量报废或浪费。

⑵、加工作业时应按技术要求认真确定拉丝方向,拉丝面,正确选择拉丝砂带。

⑶、加工作业全过程应戴手套操作,注意工件表面保护,严防划伤,撞伤工件表面造成浪费。

⑷、严禁不经清洗的工件直接拉丝。

⑸、成品工件应轻拿轻放,并进行分层保护包装,以免造成工件表面受伤。

⑹、及时清洗回收废料箱,保证风机正常工作。